在精细化工领域,多元混合物组分间复杂的共沸行为导致对其进行稳定、节能的高纯度分离存在严峻挑战。变压精馏作为一种适用于分离压敏性共沸物的有效手段,在提高分离效率、降低工艺能耗等方面具有巨大潜力。现有研究多聚焦于以年度总成本与气体排放量为多目标函数的变压精馏工艺参数优化,同时将其与各种节能技术耦合以实现节能。然而,针对同一混合物系所设计的不同工艺因均需进行耗时的多目标优化,使得计算成本大幅增加。因此,探究出一种新的工艺性能评估方法具有重要意义。此外,经济性与可控性作为精馏工艺的关键因素,二者间的关联仍有待深入探讨。

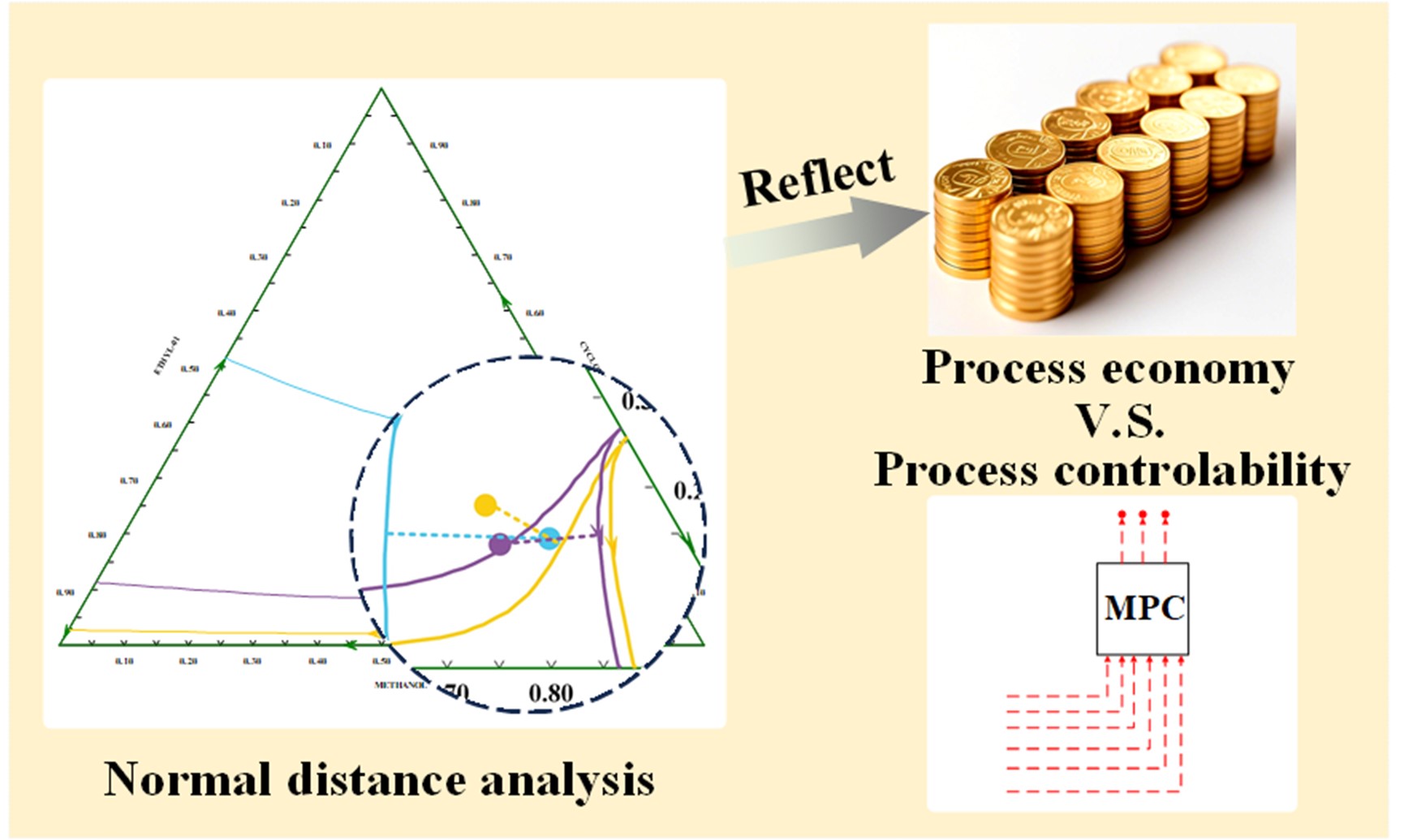

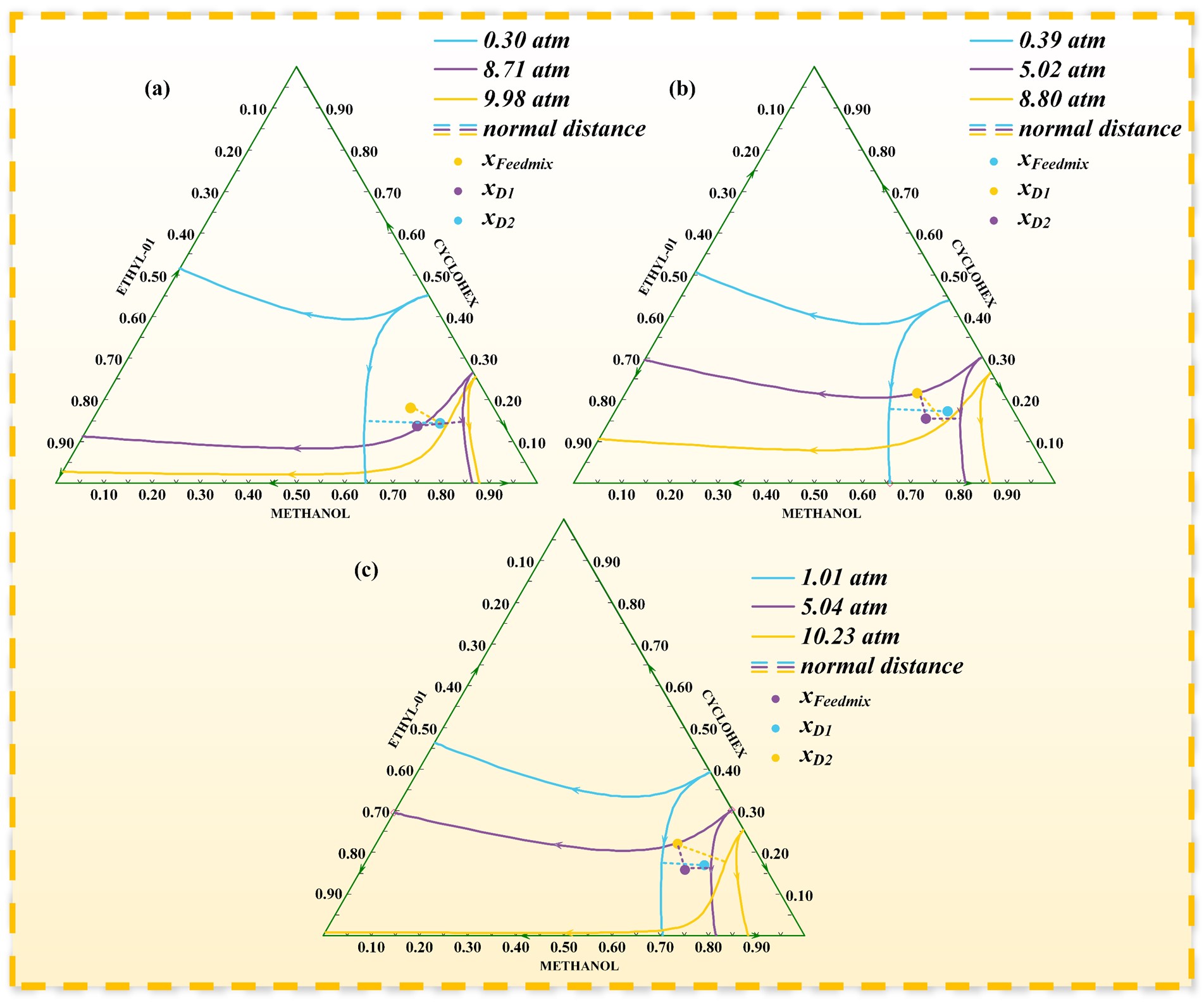

针对上述问题,清洁化工生产与过程强化创新团队李鑫副教授提出了一种基于相图中进料组成与精馏边界空间位置关系的工艺性能评估方法,引入“法向距离”作为分离效果的判别指标,量化了其与经济效益之间的关联性。通过对甲醇/乙酸乙酯/环己烷三元混合物的多序列优化与动态控制研究,明确了高-中-低压分离序列的优势,并验证了MPC控制策略在提升工艺稳定性和降低能耗方面的效果。该研究揭示了分离序列、进料组成与经济性之间的内在联系,对复杂共沸物的绿色高效分离具有指导意义。

图1法向距离、工艺经济性与控制性关联示意图

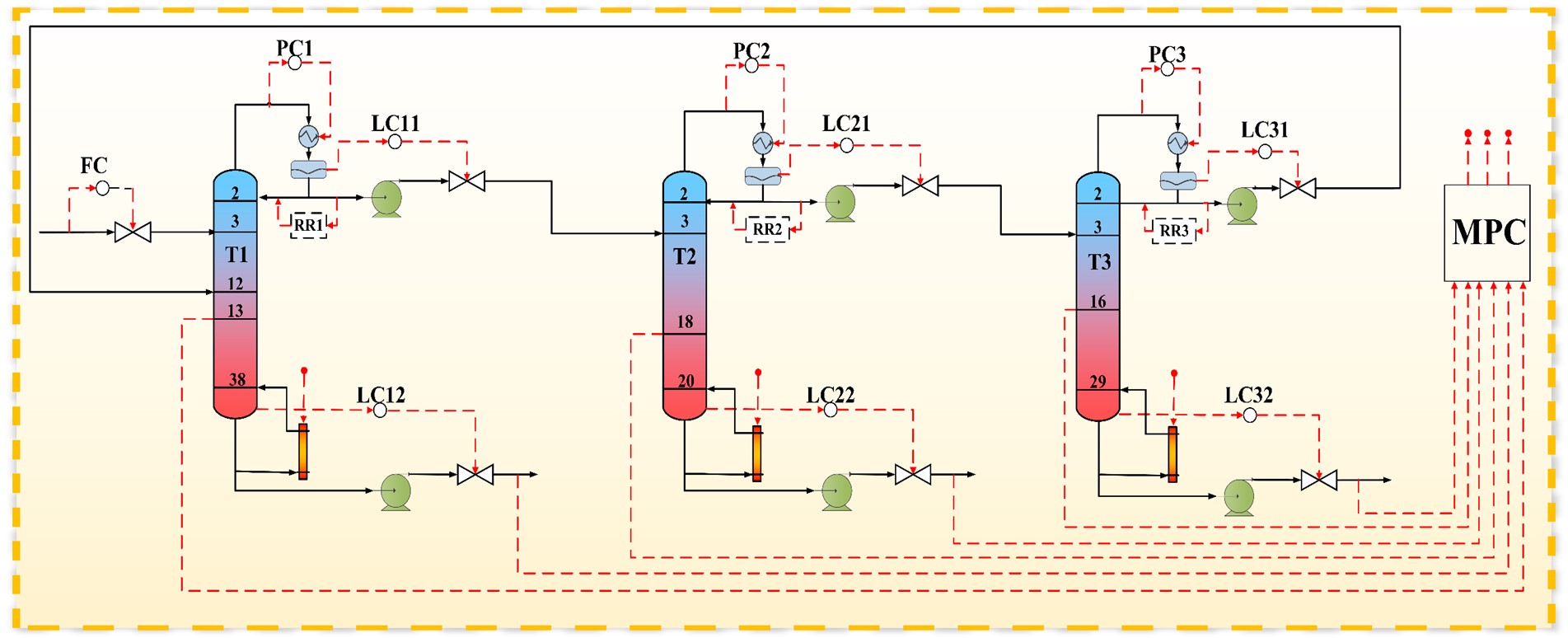

本研究以甲醇/乙酸乙酯/环己烷三元混合物为研究对象,设计并优化了三种不同分离序列的变压精馏工艺。以年度总成本TAC和气体排放量为目标函数,采用NSGA-II多目标优化方法对操作参数与设备参数进行协同优化。研究发现,高-中-低压序列在经济性和环境影响方面表现最佳,TAC较其他序列降低5.8%~23.8%。在此基础上,提出“法向距离”(即相图中进料组成与精馏边界的相对空间距离)作为新的工艺性能评估指标。研究结果表明,法向距离与变压精馏过程的经济性呈正相关,且通过法向距离能够在不依赖复杂能耗和成本计算的前提下,实现变压精馏性能的快速预测与评价。在动态控制方面,引入MPC策略显著提升了系统对进料扰动的控制性,在保证产品纯度≥99.9%的同时降低能耗1.2%。该研究系统揭示了分离序列、进料位置与经济性之间的关系,验证了法向距离作为工艺性能评估指标的有效性,并为复杂共沸体系的高效分离提供了思路。

图2三种不同分离序列的法向距离示意图

图3 MPC控制结构流程图

该工作以“Separation Performance and Controllability Improvement for Pressure-Swing Distillation Based on the Relationship between Feed Composition and Distillation Boundaries”为题发表在《ACS Sustainable Chemistry & Engineering》。该期刊是化学化工领域的国际知名期刊,影响因子7.1,中科院分区一区TOP期刊。该研究得到国家自然科学基金和山东省重点研发计划支持。

论文链接:https://doi.org/10.1021/acssuschemeng.5c01048